‘Digital Twin’ พลิกโฉมโรงงานโลกเสมือน อนาคตของการผลิตที่แม่นยำและคาดการณ์ได้

จะดีแค่ไหน... ถ้าเรารู้ล่วงหน้าได้ว่าเครื่องจักรจะเสียเมื่อไหร่?

จะดีแค่ไหน... ถ้าเราสามารถทดลองปรับเปลี่ยนกระบวนการผลิตได้นับครั้งไม่ถ้วน โดยไม่ต้องหยุดสายการผลิตจริงแม้แต่นาทีเดียว?

นี่ไม่ใช่คำถามจากนิยายวิทยาศาสตร์อีกต่อไป แต่คือความเป็นจริงที่เกิดขึ้นแล้วในภาคอุตสาหกรรมทั่วโลกด้วยเทคโนโลยีที่เรียกว่า "Digital Twin" หรือที่อาจเรียกเป็นภาษาไทยให้เห็นภาพว่าเป็นการสร้างโมเดลแบบจำลองเสมือนโรงงาน ซึ่งกำลังจะกลายเป็น Game Changer ที่จะยกระดับขีดความสามารถในการแข่งขันของอุตสาหกรรมไปอีกขั้น

สำหรับเจ้าของโรงงานที่กำลังเผชิญกับความท้าทายรอบด้าน ไม่ว่าจะเป็นต้นทุนการผลิตที่สูงขึ้น การหยุดทำงานของเครื่องจักรที่ไม่คาดคิด หรือแรงกดดันในการเพิ่มประสิทธิภาพการผลิต บทความนี้จะพาท่านไปทำความรู้จักกับ Digital Twin เทคโนโลยีที่จะเปลี่ยนความท้าทายเหล่านี้ให้กลายเป็นโอกาสทางธุรกิจครั้งสำคัญ

Digital Twin Technology คืออะไร? มาทำความเข้าใจโมเดลโรงงานจำลองในโลกดิจิทัลแบบง่าย ๆ กันก่อน

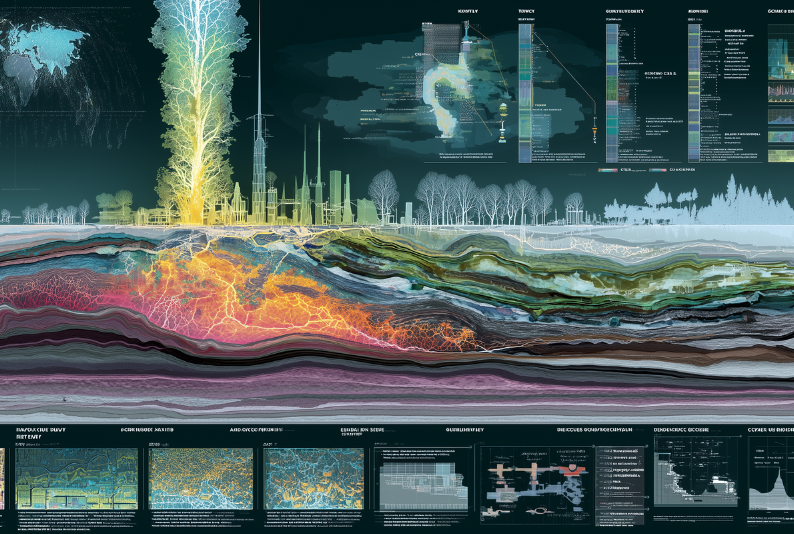

หากจะอธิบายให้เข้าใจง่ายที่สุด Digital Twin ก็เปรียบเสมือนการสร้างร่างอวตาร (Avatar) ของโครงสร้างวัตถุทางกายภาพขึ้นมาในโลกดิจิทัล ไม่ว่าจะเป็นเครื่องจักรเพียงเครื่องเดียว ระบบสายการผลิต หรือแม้กระทั่งโรงงานทั้งโรงงานแต่นี่ไม่ใช่แค่โมเดลสามมิติสวย ๆ ที่อยู่นิ่งอยู่กับที่ ความพิเศษของ Digital Twin คือการสร้างแบบจำลองที่เหมือนต้นแบบ โดยการเชื่อมต่อกับข้อมูลจริงตลอดเวลาผ่านเทคโนโลยี Internet of Things (IoT) ลองนึกภาพตามง่าย ๆ ถึงองค์ประกอบ 3 ส่วนที่ทำงานร่วมกันตามนี้

- สินทรัพย์จริง (Physical Asset) : เครื่องจักรหรือโรงงานของเราในโลกจริง ที่มีการติดตั้งเซ็นเซอร์ต่าง ๆ เพื่อเก็บข้อมูลการทำงานทุกอย่างแบบเรียลไทม์ เช่น อุณหภูมิ แรงสั่นสะเทือน ความเร็วรอบ อัตราการไหล และอื่น ๆ อีกมากมาย

- แบบจำลองเสมือน (Virtual Model) : "คู่แฝดโลกจำลอง" ที่ถูกสร้างขึ้นในคอมพิวเตอร์ มีรูปลักษณ์และคุณสมบัติทางวิศวกรรมถอดแบบมาจากของจริงทุกประการ

- การเชื่อมต่อข้อมูล (Data Connection) : ข้อมูลจากเซ็นเซอร์ในโลกจริงจะถูกส่งมาอัปเดตที่คู่แฝดดิจิทัลตลอดเวลา ทำให้แบบจำลองเสมือนมีสถานะ และการทำงานเหมือนกับของจริงทุกประการในทุกวินาที

ด้วยการเชื่อมต่อแบบสองทางนี้เองที่ทำให้ Digital Twin ไม่ใช่แค่กระจกที่สะท้อนภาพของโรงงาน แต่กลายเป็นสนามทดลองอัจฉริยะที่ทรงพลัง

ประโยชน์ของ Digital Twin ที่โรงงานยุคใหม่ควรต้องรู้?

การที่โรงงานมีฝาแฝดในโลกดิจิทัลช่วยให้เราทำในสิ่งที่ไม่เคยทำได้มาก่อน ซึ่งนำไปสู่ประโยชน์ทางธุรกิจมหาศาลที่จับต้องได้ในหลายมิติ อีกทั้งยังเป็นการเปลี่ยนการทำงานของสายการผลิตให้ทรงพลังกว่าที่เคยการพยากรณ์อนาคตเพื่อลดการหยุดทำงานของเครื่องจักร (Predictive Maintenance)

ในอดีตการซ่อมบำรุงมักจะเป็นไปตามรอบเวลา (Preventive Maintenance) หรือรอจนกว่าเครื่องจักรจะเสีย (Reactive Maintenance) ซึ่งทั้งสองวิธีมีจุดอ่อนคืออาจซ่อมเร็วเกินไปทำให้สิ้นเปลือง หรือซ่อมช้าเกินไปจนเกิดความเสียหายใหญ่หลวงแต่ Digital Twin จะเปลี่ยนการซ่อมบำรุงให้กลายเป็น "การพยากรณ์" โดยใช้ปัญญาประดิษฐ์ (AI) วิเคราะห์ข้อมูลที่ส่งมาจากเซ็นเซอร์อย่างต่อเนื่อง เช่น หาก AI ตรวจพบรูปแบบแรงสั่นสะเทือนที่ผิดปกติเพียงเล็กน้อย มันสามารถพยากรณ์ล่วงหน้าได้ว่า "ตลับลูกปืนในมอเตอร์ตัวนี้มีแนวโน้มจะเสียหายในอีก 2 สัปดาห์ข้างหน้า" ทำให้ทีมวิศวกรสามารถวางแผนเข้าไปซ่อมบำรุงได้อย่างแม่นยำในช่วงเวลาที่เหมาะสมที่สุด ช่วยลดต้นทุน และที่สำคัญคือกำจัดการหยุดทำงานของสายการผลิตที่ไม่คาดคิด (Unplanned Downtime) ได้อย่างสิ้นเชิง นี่จึงเป็นสิ่งที่ Digital Twin ได้รับความนิยมมากที่สุดในการนำมาใช้ประโยชน์ในสายการผลิต

สนามทดลองเสมือนจริงที่ไร้ความเสี่ยง (Risk-Free Simulation)

จะเกิดอะไรขึ้นถ้าเราเปลี่ยนสูตรการผลิตใหม่? จะเกิดอะไรขึ้นถ้าเราเพิ่มความเร็วของสายพานอีก 10%? คำถามเหล่านี้ในอดีตต้องตอบด้วยการ "ลองผิดลองถูก" กับสายการผลิตจริง ซึ่งมีความเสี่ยงสูงและอาจทำให้เกิดของเสียจำนวนมากแต่เมื่อมี Digital Twin เราสามารถทำการทดลองเหล่านี้กับโรงงานคู่แฝดของเราได้นับพันครั้ง โดยไม่ส่งผลกระทบต่อการผลิตจริงแม้แต่น้อย โดยเราสามารถจำลองสถานการณ์ต่าง ๆ เพื่อหาจุดที่เหมาะสมที่สุด (Optimal Point) ของกระบวนการผลิต ช่วยลดเวลาในการพัฒนาผลิตภัณฑ์ใหม่ ลดของเสียที่เกิดขึ้นระหว่างการปรับเปลี่ยนการผลิตได้อย่างมหาศาล และที่สำคัญช่วยลดค่าใช้จ่ายที่ต้องสูญเสียจำนวนมาก

การเพิ่มประสิทธิภาพสูงสุดในทุกมิติ (Process Optimization)

Digital Twin ช่วยให้เรามองเห็นภาพรวมของทั้งกระบวนการผลิตได้อย่างที่ไม่เคยเป็นมาก่อน เราสามารถวิเคราะห์หาคอขวดในสายการผลิต จำลองการปรับเปลี่ยนผังโรงงานเพื่อเพิ่มประสิทธิภาพการไหลของวัตถุดิบ หรือแม้กระทั่งหาแนวทางการเดินเครื่องจักรที่ใช้พลังงานน้อยที่สุด ซึ่งทั้งหมดนี้จะนำไปสู่การลดต้นทุนและเพิ่มผลผลิตได้อย่างยั่งยืน

ตัวอย่างความสำเร็จของ Digital Twin สู่โลกความจริง

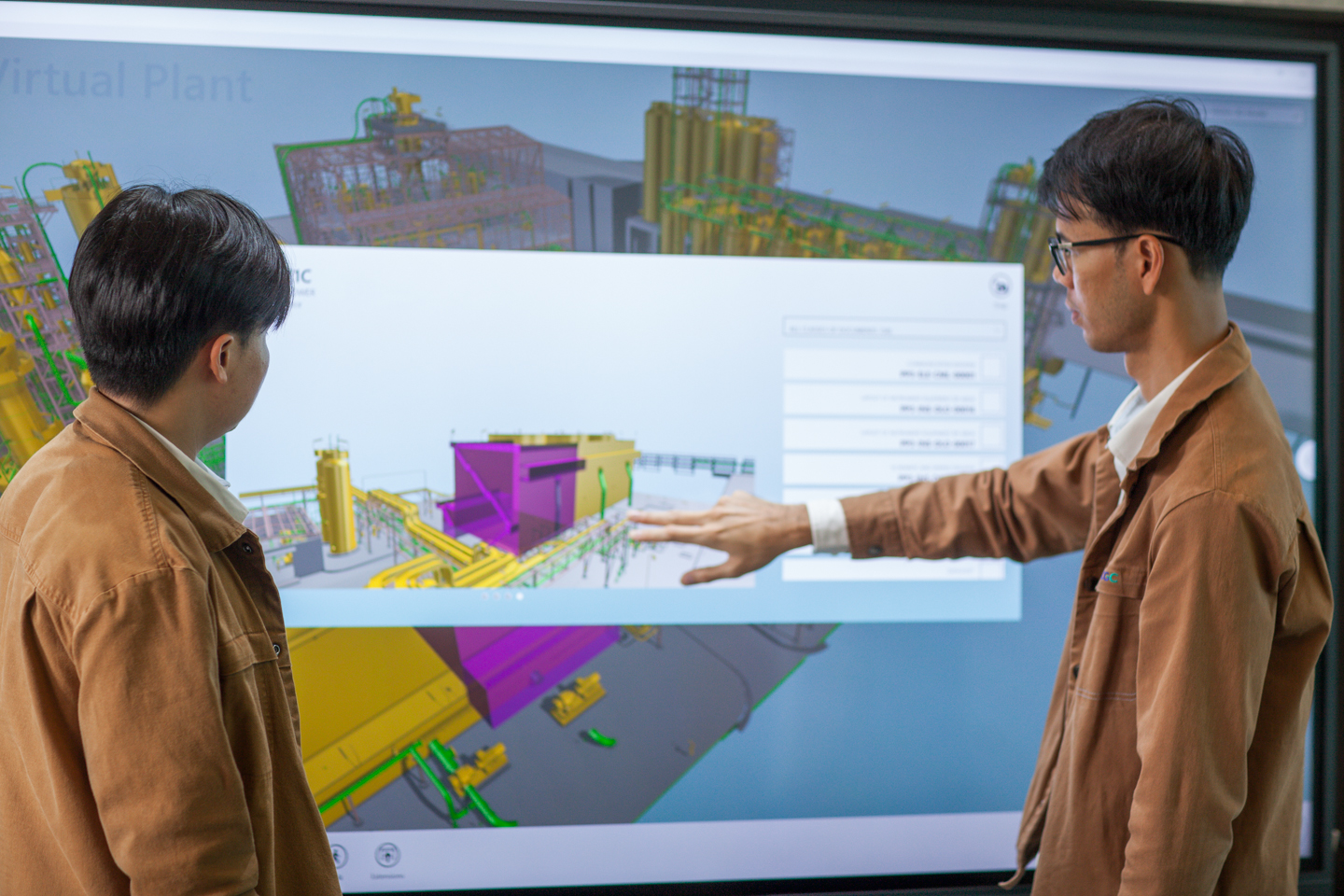

แนวคิดของ Digital Twin ไม่ใช่เรื่องเพ้อฝันอีกต่อไป แต่ได้ถูกนำไปใช้งานจริงและสร้าง impact ในวงกว้างแล้ว โดยมีโครงการตัวอย่าง Digital Twin ที่น่าสนใจซึ่งแสดงให้เห็นถึงศักยภาพอันมหาศาลของเทคโนโลยีนี้ อย่างโปรเจก Arkanghel ซึ่งเป็นโครงการความร่วมมือระหว่าง DRS by REPCO NEX (ในกลุ่ม SCGC) และ AboitizPower ผู้ผลิตไฟฟ้ารายใหญ่ในฟิลิปปินส์ เพื่อพัฒนา "โรงไฟฟ้าอัจฉริยะ" แห่งแรกของฟิลิปปินส์ โครงการนี้คือการสร้าง Digital Twin ของโรงไฟฟ้าทั้งระบบ เพื่อจำลองการทำงานและคาดการณ์ประสิทธิภาพภายใต้ปัจจัยแวดล้อมต่าง ๆ ทำให้สามารถวางแผนการผลิตไฟฟ้าได้อย่างมีเสถียรภาพสูงสุด ซึ่งไม่เพียงแต่จะช่วยเพิ่มประสิทธิภาพให้กับบริษัท แต่ยังเป็นการยกระดับความมั่นคงทางพลังงานของประเทศอีกด้วย

Digital Twin ในไทยก็ทำได้ กับ DRS by REPCO NEX พันธมิตรที่พร้อมเดินเคียงข้างอุตสาหกรรมไทย

จากตัวอย่างความสำเร็จจะเห็นได้ว่า Digital Twin ไม่ใช่เทคโนโลยีที่ไกลตัวหรือจำกัดอยู่แค่ในอุตสาหกรรมขนาดใหญ่อีกต่อไป แต่เป็นเครื่องมือที่ธุรกิจทุกขนาด และในประเทศไทยเองก็สามารถนำไปประยุกต์ใช้ได้เพื่อสร้างความได้เปรียบในการแข่งขันได้แล้วการเดินทางสู่การเป็นโรงงานอัจฉริยะอาจดูเป็นเรื่องท้าทาย แต่คุณไม่จำเป็นต้องเริ่มต้นจากศูนย์ บริษัท DRS by REPCO NEX ซึ่งเป็นบริษัทในกลุ่มธุรกิจเอสซีจี เคมิคอลส์ หรือ SCGC ได้ถือกำเนิดขึ้นจากการนำประสบการณ์และความเชี่ยวชาญงานซ่อมบำรุงที่สั่งสมจากโรงงานของ SCGC มานานหลายทศวรรษ มาต่อยอดเป็นผู้ให้บริการโซลูชันด้านอุตสาหกรรมแบบครบวงจร และพร้อมที่จะเป็นพันธมิตรทางธุรกิจตั้งแต่การให้คำปรึกษา การวางระบบเซ็นเซอร์ การสร้างโมเดลจำลอง Digital Twin ไปจนถึงการใช้ AI เพื่อวิเคราะห์ข้อมูลเพื่อลดต้นทุน เพิ่มขีดความสามารถในการผลิต พร้อมยกระดับการบริหารจัดการประสิทธิภาพของเครื่องจักรและโรงงานไปอีกขั้น

SCGC ถือเป็นหนึ่งในผู้นำด้านการนำ Digital Twin มาใช้จริงในอุตสาหกรรมขนาดใหญ่ของไทย ด้วยโครงการและเทคโนโลยีที่ใช้งานได้จริง โดยพาร์ตเนอร์กับบริษัทด้านเทคโนโลยีชั้นนำระดับโลก เกิดเป็นผลลัพธ์ที่ชัดเจน ลดต้นทุน ลด downtime เพิ่มประสิทธิภาพการผลิต ยกระดับอุตสาหกรรมไทย

ในยุคที่ข้อมูลคือขุมทรัพย์และเทคโนโลยีคือเครื่องมือสำคัญในการสร้างความแตกต่าง การนำ Digital Twin มาปรับใช้ไม่ได้เป็นเพียงการลงทุนในเทคโนโลยี แต่คือการวางรากฐานอนาคตการผลิตของธุรกิจคุณให้ก้าวไปอีกขั้น เพื่อสร้างโรงงานที่ไม่เพียงแต่ทำงานได้อย่างมีประสิทธิภาพสูงสุดในวันนี้ แต่ยังพร้อมที่จะปรับตัวและเติบโตในโลกยุคใหม่ในวันข้างหน้าได้ทันท่วงที